Realitäts-Check mit Hilfe von CAD-Daten.

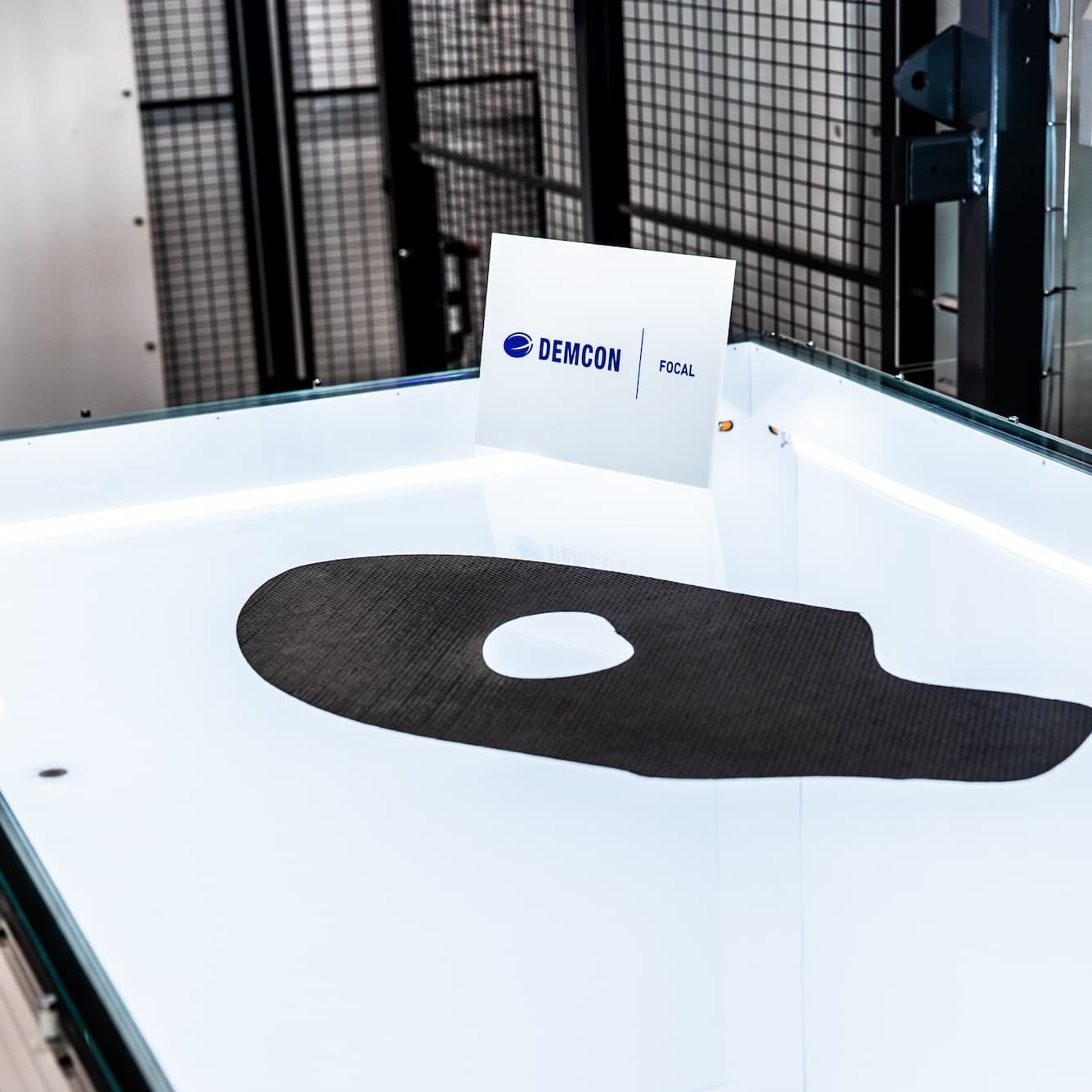

Airborne Advanced Composites entwickelt automatisierte Lösungen für die Herstellung von Verbundwerkstoffen. Lagen werden aus großen Verbundwerkstoffplatten geschnitten und nach einem vordefinierten Aufbau zu einem Produkt zusammengefügt. Für eine genaue Handhabung der Lagen ist die Messung ihrer Position und Drehung mit 3σ-Toleranzen von nur 0,5 mm bzw. 0,01° erforderlich. Wir haben eine Bildverarbeitungshardware und -software zur Messung der Lagenkoordinaten und zum Vergleich der tatsächlichen Lagenkonturen mit den CAD-Daten entwickelt. Dies verbessert die Handhabungsleistung und dient gleichzeitig als Qualitätskontrolle.

highlights

- Verbesserte Handhabungsleistung

- Integrierte Qualitätskontrolle

- 3σ-Toleranzen bei der Handhabung von 0,5 mm bzw. 0,01°

- Kurze Projektvorlaufzeit

Hochmodernes Bildverarbeitungssystem.

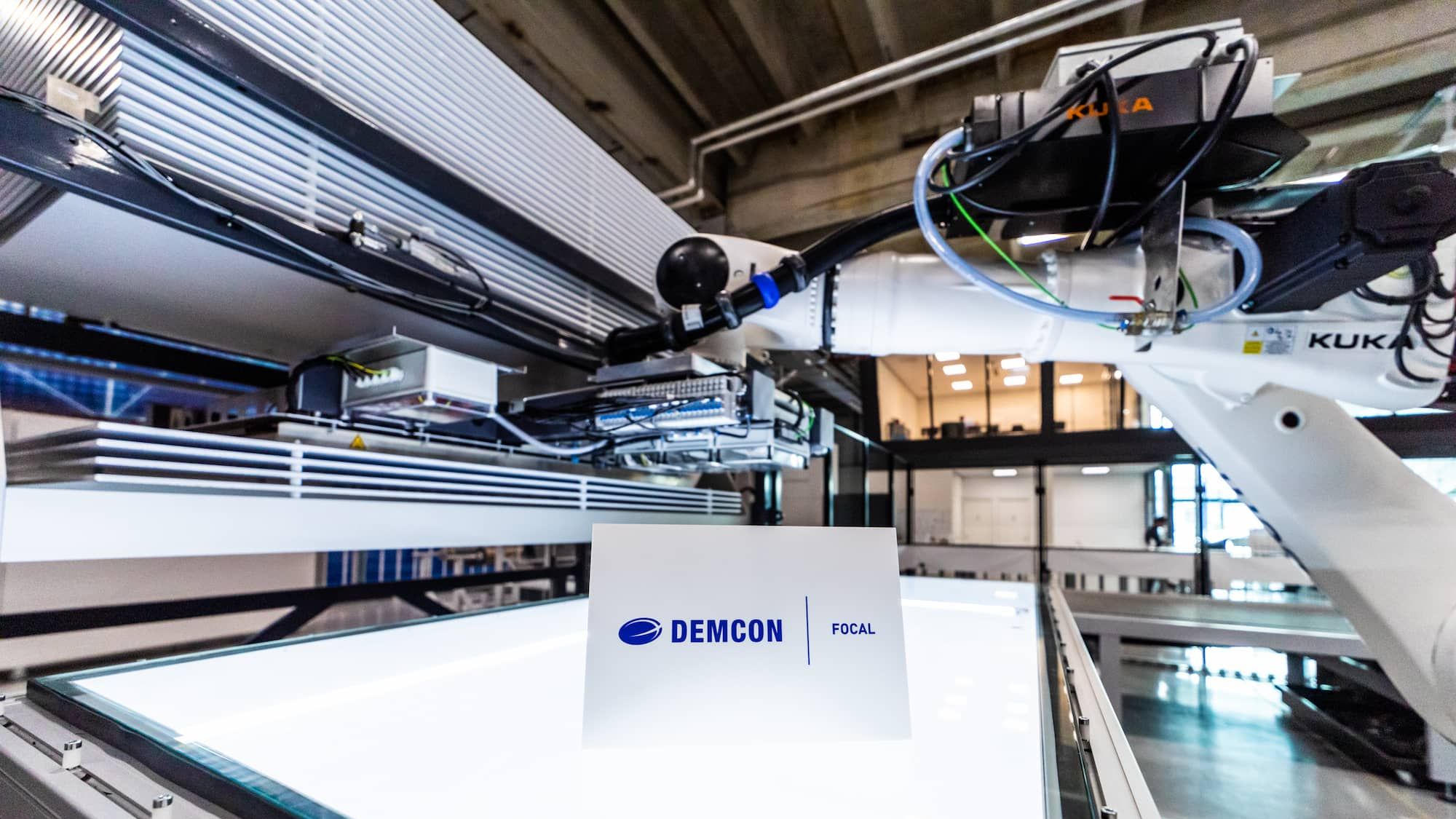

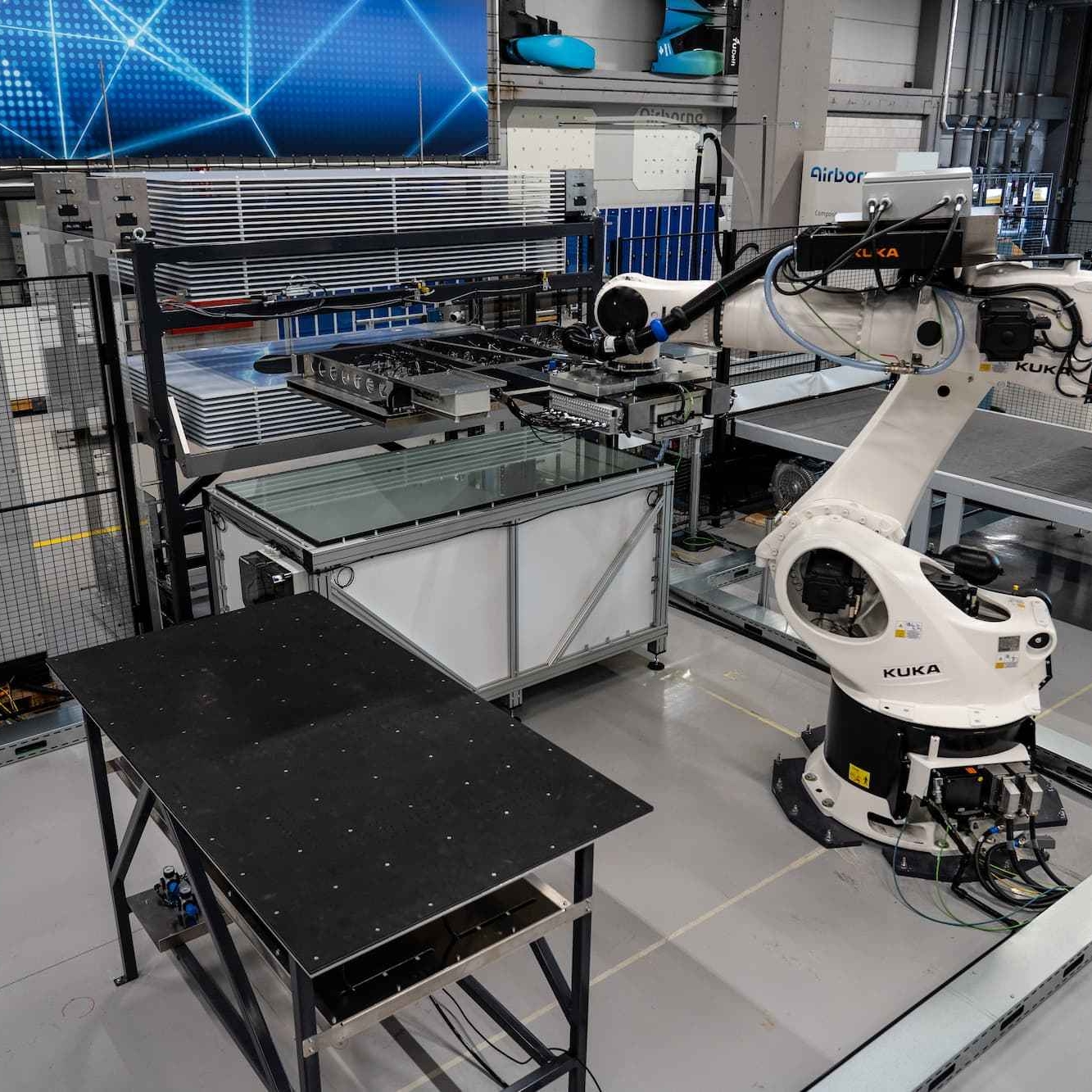

Wir bauten einen 2m x 1m großen Messtisch als Leuchtkasten, auf dem die Lagen der Verbundwerkstoffe für die Messung platziert werden. Darunter sind zwei Kameras in einer Kuppel montiert. Für die Entwicklung der Bildverarbeitungs-Software nutzten wir unsere umfangreichen Erfahrungen in industriellen Prüfverfahren. Diese Erfahrungen erstrecken sich auf Materialien, die sich wie Verbundwerkstoffe schwer durch Bildverarbeitungssysteme erfassen lassen. Die Herausforderung für das optische System liegt darin, dass die Materialoberflächen oft schwarz und glänzend sind, eine Lackschicht haben und weiße Fehlstellen aufweisen können. Hinzukommt, dass die glänzenden Metallsaugnäpfe auf dem Endeffektor des Roboters ebenfalls in den Bildern erfasst werden, was die Erkennung zusätzlich erschwert.

"wir haben den nächsten Schritt in der Fertigungspräzision ermöglicht.“

Innerhalb eines sehr kurzen Zeitraums von zehn Wochen ab Projektstart haben wir es geschafft, ein produktionsfertiges System zu entwerfen, zu bauen und zu installieren. Vor allem in Anbetracht der weltweiten Material- und Bauteilengpässe bin ich stolz auf die Geschwindigkeit und die Flexibilität, mit der wir dies erreicht haben. Am wichtigsten aber ist, dass Airborne die geforderte Lieferzeit und die verlangten Qualitätsstandards des Endkunden einhalten konnte. Inzwischen haben wir schon ein zweites System geliefert. Gleichzeitig haben wir auch das geistige Eigentum übertragen, damit unser Kunde neue Systeme in Eigenregie bauen kann. Das ermöglicht eine höhere automatisierte Produktionspräzision für weitere Airborne-Kunden.