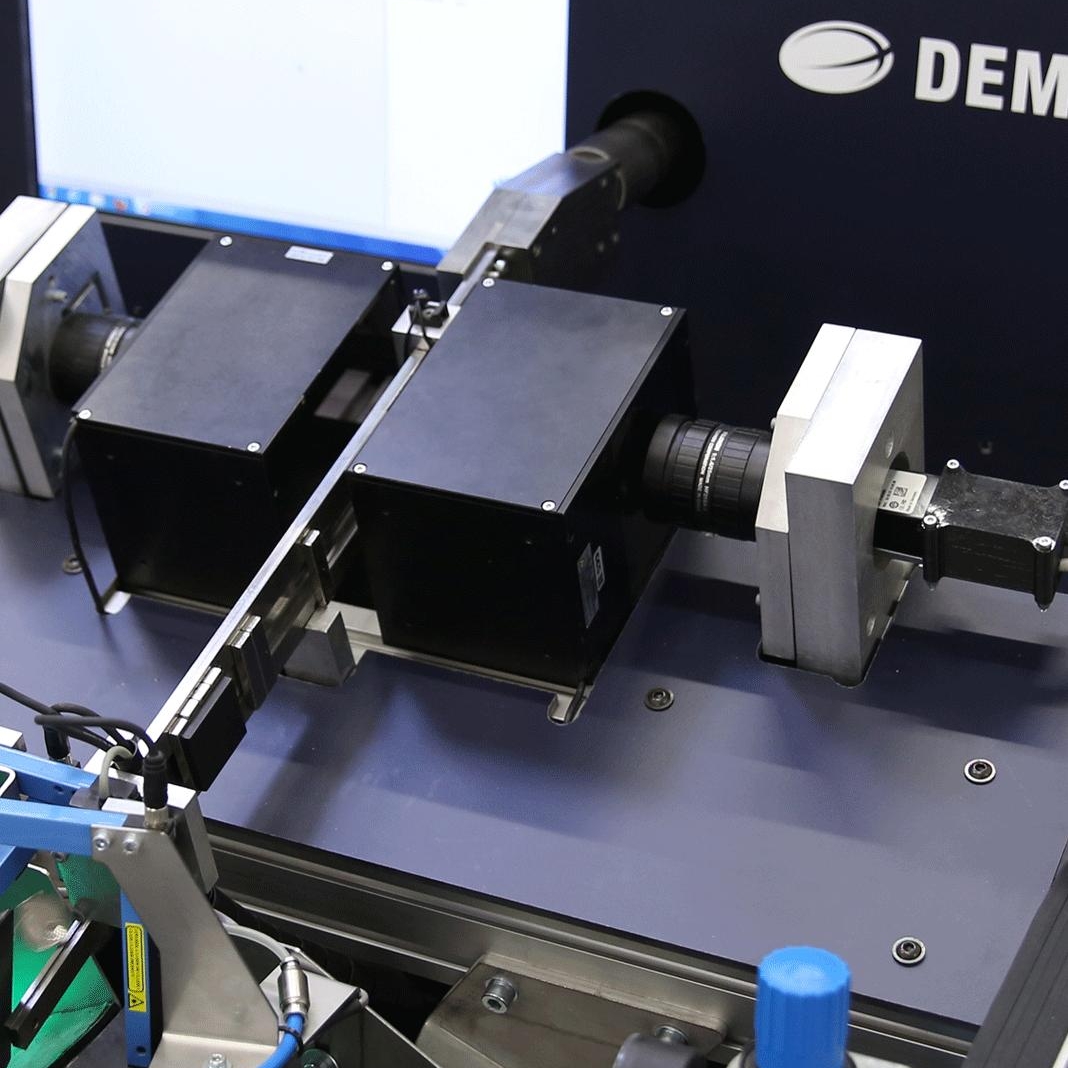

Rasche Konzeptauswahl, robuste Umsetzung.

Der Auftrag erforderte sofortiges Handeln. Wir sprachen mit dem Münzmeister und führten im Labor Tests an den Münzen durch. Aufgrund des begrenzten Zeitrahmens entschieden wir uns, nach Möglichkeit verfügbare Lösungskomponenten wiederzuverwenden. Wir wählten das Konzept anhand mehrerer schneller und einfacher Tests aus. Die sofortige Verfügbarkeit von Komponenten spielte ebenfalls eine wesentliche Rolle. Eine robuste Umsetzung war wichtig, um den zuverlässigen Betrieb in Chile unter im Vorfeld nicht genau bekannten Bedingungen zu gewährleisten. Wir testeten Subsysteme parallel, damit wir die Maschine rasch bauen konnten. Sie war innerhalb von vier Wochen auslieferbereit.

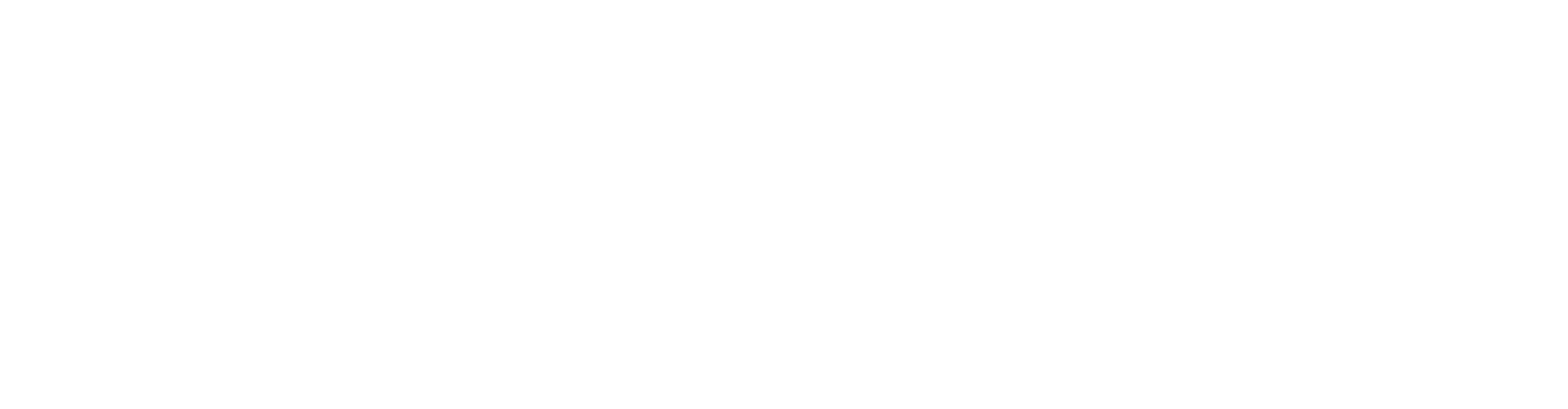

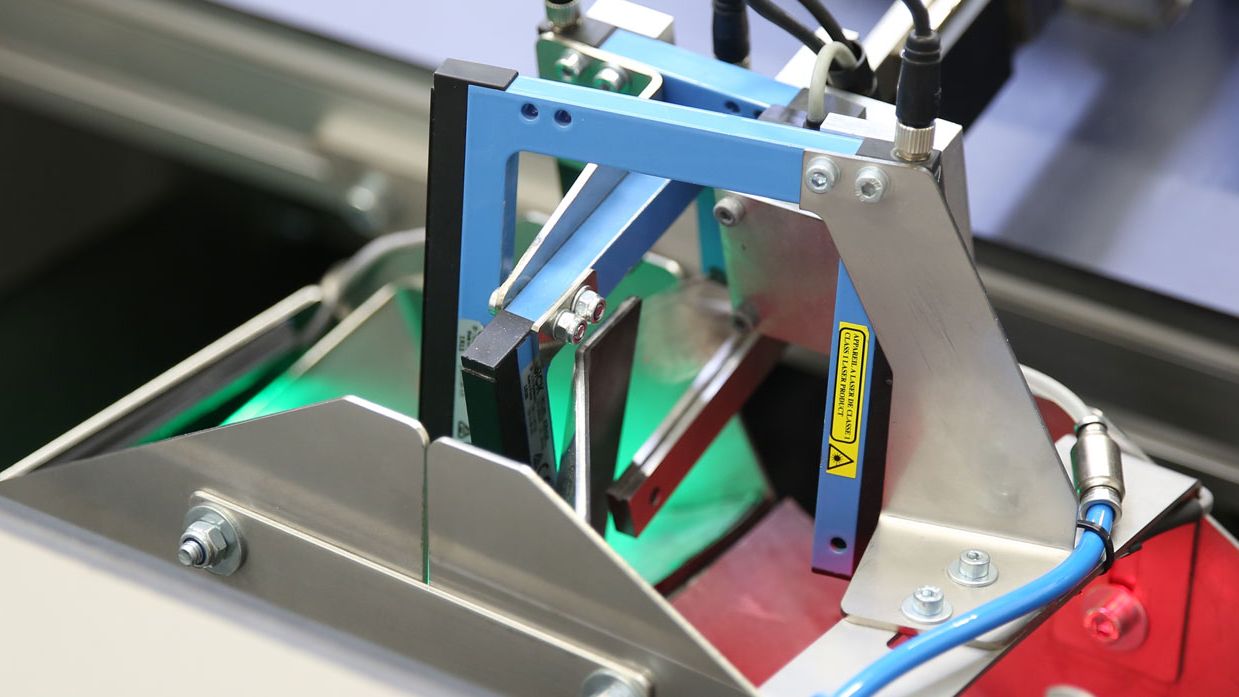

Komplexer Bildverarbeitungsalgorithmus.

Unsere größte Herausforderung war der komplexe, modellbasierte Bildverarbeitungsalgorithmus, der nahezu in Echtzeit ein breites Spektrum von Makeln erkennen und zuverlässige Entscheidungen treffen musste. Wir untermauerten dies durch eine sorgfältige statistische Analyse. Damit gegebenenfalls auftretende Probleme umgehend geklärt werden konnten, war es notwendig, den Algorithmus vor Ort zu trainieren. Am Ende arbeitete die Maschine drei Monate lang bei voller Kapazität im Dauerbetrieb und prüfte 40 Millionen Münzen. Das Projekt verlief erfolgreich, weil der Endkunde die Prüfergebnisse problemlos genehmigte.

"unsere Prüfung der Münzen war 100 % wasserdicht."

Vor allem aber war die Prüfung der Münzen 100 % wasserdicht. Nur tatsächlich einwandfreie Münzen durften vom Algorithmus als ‚gut‘ eingestuft und von der Maschine entsprechend sortiert werden. Auch bei den vom Algorithmus beanstandeten Münzen, die zuverlässig aussortiert werden mussten, sollte es sich nach Möglichkeit nur um tatsächlich fehlerhafte Münzen handeln. Der Münzmeister hatte noch nie zuvor eine derartige Maschine gesehen, die selbst Makel erkannte, die ihm selbst entgangen waren. Aufgrund unserer Anstrengungen – unter erheblichem Zeitdruck – konnte der Kunde eine hohe Konventionalstrafe vermeiden.